一、压铸行业面临的问题

1.国际化水平不足:世界有色金属铸件生产的重心向中国转移,但由于压铸工艺水平、技术装备与国际先进水平相比尚有差距,需要有一个提高的过程。

2.环境污染严重:压铸企业发展极不平衡,环保和劳保问题突出,环境污染严重。

3.成本高

利润低:品牌实力不足、科研力量不足、管理上的缺陷均导致国内压铸企业发展后劲不足,受人工工资及原材料上涨影响,利润逐年减少。

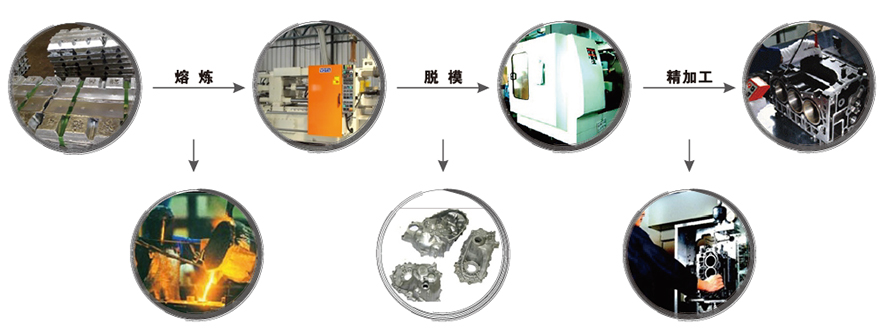

二、压铸件生产工艺流程

压铸件订单→ 压铸型设计→压铸型制造→压铸机试模、装模→压铸件脱模→抛丸、喷砂→抛光/研磨、清洗→电镀、喷漆→压铸件粗/精加工→出货

三、压铸行业生产工艺中所遇润滑困惑

1.压铸型精度提不上,切削液选择不当,满足不了精密模具加工要求。

2.压铸件易腐蚀、发霉,大量产品报废,切削液选择不当,解决不了压铸铝合金件的腐蚀及发霉问题。

3.脱模剂离型效果差,脱模剂选用不当,稀释比例不正确,喷涂方法不正确。

4.断刀、断丝锥现象频发,切削液选用不当,稀释比例不正确,满足不了精加工要求。

5.压铸型及压铸机故障率高,脱模剂的选择或使用不正确,液压油的选择或使用方法不正确。

6.生产成本高,竞争力差,选用了多家润滑油供应商,产品参次不齐.

四、骏牌压铸行业润滑清洗产品选型

|

序

|

加工工艺

|

工艺说明

|

常见问题

|

|

1

|

压铸模具制造加工

|

模具制造是极为复杂、精密的加工过程,模具的精度

直接决定了产品的精度。模具制造流程涉及到了几十

个加工工序,其中包括飞边、粗磨、铣床加工、钳工

加工、CNC粗加工、热处理、精磨、CNC精加工、电

火花加工、省模等步骤。

|

1.模具制造成本高。

2.压铸模具质量及精度差。

3.切削液通用性不足,使用寿命及使用周期短,间接

成本增高。

|

|

2

|

压铸机液压润滑系统

|

压铸机的液压系统犹如人体的心脏,

而液压油则是压铸机的血液。

|

1.油品变黑、油压不稳定。

2.普通水乙二醇抗燃液压油稳定性差、使用寿命短、压铸机易损坏。

3.由于加工工序的不同,需采用不同的冷却润滑产品,需要经常更换,成本高。

|

|

3

|

压铸件脱模

|

金属液体冷却成型后,使用脱模剂及压力设施

将压铸件从模型腔中脱离出来的过程。

|

1.高温合金脱模性差,常出现粘模、卡死。

2.脱模剂分散、热稳定性欠佳,模具损坏大。

3.含硅类脱模剂较多,影响后续涂装工艺。

4.通用性不足,综合成本高。

|

|

4

|

压铸件清洗

|

清洗研磨抛光出来的压铸件表面残留的污渍。

|

1.清洗性差,不彻底。

2.刺激皮肤,有伤手问题。

3.清洗出来的工件会有出现腐蚀、发霉问题。

4.清洗时效不长,排放及使用成本高。

|

|

5

|

压铸件精加工

|

压铸件精加工包括机加工和表面处理两个方面,

机加工包含钻孔、攻牙、铣面等,表面处理包

含电镀、钝化、阳极氧化、电泳、喷粉、喷漆

等。这里重点介绍机加工。

|

1.较难找到一款适用于各种铝合金压铸件加工工艺要求的切削液

2.加工ADC12等压铸件极易出现腐蚀、发霉的问题。

3.光洁度要求极高的铝合金压铸件,易出现断刀及丝锥现象。

4.切削液使用寿命及周期短、易发臭,影响作业环境。

5.压铸行业精加工车间,用油量大、综合成本降不下来。

|

|